煤的可磨性指数是煤的物理一机械(如硬度、强度)等性能的综合体现,,一般采用哈德格罗夫法(哈氏可磨性指数测定仪,简称哈氏仪)测定煤的可磨性指数,测定煤的可磨性指数目的是评价煤研磨成粉的难易程度。

影响煤的可磨性指数测定结果可靠性的两个重要的因素是煤样制备方法(煤样的粒度范围)和煤中的水分含量。

煤的可磨性指数可以用来评估工业用磨煤机的产率和能耗 。

测定方法

一定粒度范围和质量的煤样,经哈氏可磨性测定仪研磨后在规定的条件下筛分,称量筛上煤样的质量,由研磨前的煤样量减去筛上煤样质量得到筛下煤样的质量,由煤的哈氏可磨性指数标准物质绘制的校准图上査得或者从一元线性回归方程中计算出煤的哈氏可磨性指数。

哈氏可磨性测定仪在用于测定煤的可磨性指数之前,应用煤的哈氏可磨性指数标准物质进行校准。

试剂和材料:

煤的哈氏可磨性指数标准物质:国家一级有证标准物质(GBW12005、GBW12006、GBW12007、GBW12008),其哈氏可磨性指数(HGI)分别约为40、60、80和110。

软毛刷:刷毛长度为10mm-30mm的短毛刷和刷毛长度40mm-80mm的长毛刷。

哈氏可磨性指数测定仪

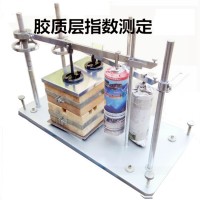

哈氏可磨性指数测定仪如图1所示,其中研磨件由主轴、研磨碗、研磨环、钢球组成,其规格和尺寸如图2所示。

电动机通过减速装置和一对齿轮减速后,带动主轴和研磨环以(20±1)r/min的速度旋转。研磨环驱动研磨碗内的8个钢球转动,铜球直径为25.4mm,由重块、齿轮、主轴和研磨环施加在钢球上的总垂直力为(284±2)N。研磨碗与研磨环材质相同,并经过淬火处理 。

筛子

试验筛:满足 GB/T6003.1规定,孔径为0.071mm、0.63mm、1.25mm,直径为200mm,并配有筛盖和筛底盘。

保护筛:能套在试验筛上的圆孔筛或方孔筛,孔径范围13mm-19mm。

振筛机:垂直振击频率为149min-1 ,水平回转频率为221min-1,回转半径为12.5mm。可容纳外径为200mm的一组垂直套叠并加盖和筛底盘的筛子 。

天平:最大称量100g,最小分度值 0.01g。

工业天平:最大称量1500g,最小分度值1g。

二分器:适合缩分小于6mm和小于1.25mm煤样,符合GB474的规定。

破碎机:对辊破碎机,辊的间距可调,能将粒度6mm的煤样破碎到0.63 mm~1.25 mm,且产生小于0.63 mm的煤粉量最小。

按照GB474或者GB/T19494.2将煤样破碎到6mm。

将小于6mm煤样用二分器缩分出约1kg,按照GB474规定的空气干燥方法进行空气干燥,然后称量煤样质量m。(称准到1g)。

煤样用振筛机分批过由1.25mm和0.63mm组成的套筛,每批约200g。采用逐级破碎的方法,不断调节破碎机间隙,使其只能破碎较大的颗粒。经不断破碎、筛分直至上述煤样全部通过1.25mm筛子。留取0.63mm-1.25mm的煤样,弃去筛下物。

称量0.63mm-1.25mm的煤样质量m(0.63-1.25)(称准至1g),计算这个粒度范围的煤样质量占破碎前煤样的总质量的百分数(出样率),若出样率小于45%,则该煤样作废。再从6mm煤样中缩分出1kg,按6.3制样方法重新制样。按照式(1)计算0.63mm-1.25mm煤样的出样率。

测定步骤:

试运转哈氏仪,检査是否正常,仪器应能在运转(60土0.25)r时自动停止;检查0.071mm筛子的筛面,若筛面松弛应及时更换 。

用短毛刷彻底清扫研磨碗、研磨坏和钢球,并将钢球尽可能均匀地分布在研磨碗的凹槽内 。

将0.63mm-1.25mm的煤样混合均匀,用二分器缩分出120g,用0.63mm筛子在振筛机上筛5min,以除去小于0.63 mm的粉煤;再用二分器缩分出每份不少于50g的两份煤样。

称取已除去粉煤的(50±0.0l)g煤样(m),称准至0.0lg。将煤样均匀倒入研磨碗内,平整其表面,并将落在钢球上和研磨碗凸起部分的煤样用短毛刷清扫到钢球周围,研磨环的十字槽与主轴下端十字头方向基本一致时将研磨坏放在研磨碗内。

将计数器归零,启动电机,仪器运转(60±0.25)r后自动停止。

将保护筛、0.071mm筛子和筛底盘从上到下叠套好,卸下研磨碗,用长毛刷把粘在研磨环上的煤粉刷到保护筛上,然后将磨过的煤样连同钢球一起倒入保护筛,并仔细将粘在研磨碗和钢球上的煤粉刷到保护筛上。 再用长毛刷把粘在保护筛上的煤粉刷到0.071mm筛子内。取下保护筛并把钢球放回研磨碗内。

将筛盖盖在0.071mm筛子上,连筛底盘一起放在振筛机上振筛10min。取下筛子,用短毛刷将粘在0.071mm筛底下表面的煤粉刷到筛底盘内,重新放到振筛机上振筛5min,再刷筛底下表面一次, 振筛5min,再刷筛底下表面一次。

准确称取0.071mm筛上的煤样质量m1和0.071mm筛下的煤样质量m2.,称准至0.01g。筛上和筛下煤样质量之和与研磨前煤样质量相差不得大于0.5g,否则测定结果作废,应重做试验。